На конвейере каждую секунду пролетает по 200 яблок. За миллисекунды нужно оценить каждое — проверить на синяки, измерить размер, заметить едва видимый порез на боку. Человеческий глаз устанет за 15 минут, внимание размоется через полчаса. Машина же работает без перерывов, не допуская ошибок, и ловит дефекты, которые люди просто не способны увидеть.

Оптическая сортировка в пищевой промышленности — это не научная фантастика. Это реальность производств в 2025 году. И история того, как искусственный интеллект попал на конвейеры, оказалась куда интереснее, чем можно предположить.

Когда человеческие руки уже не спасают

Традиционная сортировка фруктов и овощей — это кошмар логистики. Десятки рабочих со жёлтыми жилетами стоят у конвейера, день за днём перебирают одну и ту же продукцию. Сначала они в хорошей форме, но через несколько часов внимание слабеет, ошибки накапливаются. Кроме того, люди субъективны: один рабочий считает яблоко идеальным, другой отправляет его на брак. А некачественная продукция, которая всё же прошла сортировку, может испортить репутацию компании за один день.

Экономические потери огромны. Недосортировка приводит к жалобам покупателей, переделкам и штрафам. Пересортировка — значит, теряется прибыль на каждом килограмме продукции. Невозможно найти идеальный баланс, работая только руками. Искусственный интеллект в контроле качества решает эту проблему радикально. Вот почему оптическая сортировка в пищевой промышленности стала спасением.

По этой причине производители начали искать спасение в технологиях. И нашли его.

Технология, которая видит лучше, чем люди

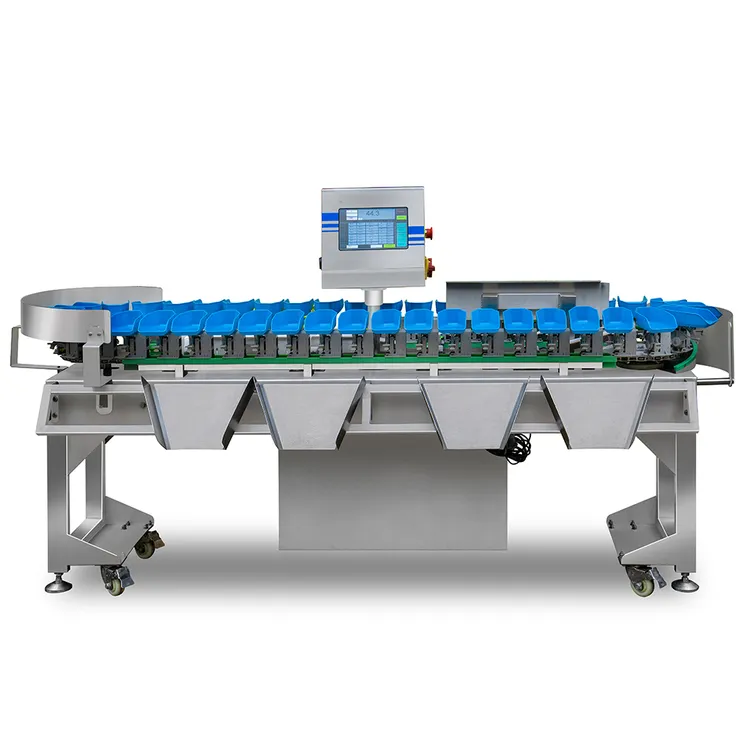

В основе современных систем оптической сортировки в пищевой промышленности лежит довольно простая идея: дать машине камеры, микросекунду на анализ, и нейросеть, которая разберётся, что качество, а что нет. Но реализация оказалась куда сложнее.

Компьютерное зрение для сортировки продукции анализирует снимки, которые делают высокоскоростные камеры. Они снимают фрукт одновременно с нескольких ракурсов — так, как будто он вращается перед объективом в замедленном видео. За доли секунды нейросеть анализирует тысячи признаков: цвет, форму, размер, текстуру, внутренние повреждения. Алгоритмы глубокого обучения — свёрточные нейронные сети вроде EfficientNet и DenseNet — обучены на огромных наборах данных. Они видят не просто изображение, а улавливают закономерности, которые человеческий мозг упускает.

В системах оптической сортировки этот процесс автоматизирован полностью — от захвата изображения до механического распределения продукции.

Возьмём систему Q Eye Smart. Это уникальный оптический сортировщик, полностью базирующийся на искусственном интеллекте. Этот пример оптической сортировки в пищевой промышленности показывает, что он не просто распознаёт уже известные ему дефекты — он постоянно обучается. Чем больше фруктов он обрабатывает, тем лучше становится. Со временем он начинает ловить плесень на лимонах, которую человек бы пропустил в спешке, порезы на яблоках в форме микротрещин, невидимые невооружённому глазу.

Цифры, которые впечатляют

Когда мы говорим о точности, цифры звучат как фантастика.

Современные AI-системы добиваются точности распознавания свыше 99%. Не 95%, не 98% — именно 99%. Одна ошибка на сотню фруктов. Исследования показывают, что предварительно обученные нейросети достигают точности классификации более чем 99%, работая с сотнями тысяч изображений.

Искусственный интеллект в контроле качества при использовании оптической сортировки в пищевой промышленности позволяет обнаруживать дефекты, которые человеческий глаз просто упустит. В одном исследовании автоматизированная система сортировки фруктов, интегрирующая методы обработки изображений и машины опорных векторов, продемонстрировала настоящий рекорд: 100% точность, 96% полнота, 92% чувствительность, F1-оценка 89%. Система не просто правильно классифицировала продукцию, но ещё и практически не допустила ложных срабатываний.

Что это значит в реальной жизни? Система не спутает спелый банан с перезрелым, не пропустит портящийся фрукт, не отправит качественное яблоко на брак из-за микроскопического пятна грязи.

75% — сколько можно потерять, если медлить

Теперь о производительности. Компания Cimbria внедрила AI-программное обеспечение BRAIN и увеличила эффективность примерно на 18%. Это уже немало — почти пятая часть больше продукции за то же время.

Автоматизация пищевого производства с использованием оптической сортировки кардинально меняет экономику. Система Sequoia, использующая комбинацию искусственного интеллекта, робототехники и компьютерного зрения, работает быстрее радикально: на 75% быстрее идентифицирует и складирует продукцию. Оптическая сортировка в пищевой промышленности позволяет обработать столько же продукции за четверть времени. Это серьёзное изменение в экономике производства.

Машина работает днём и ночью без перерывов, усталости и выходных. Один оптический сортировщик заменяет работу десятков людей. И если человеческие рабочие требуют зарплату, кофе, медпрофилактику и переодеваются в отпуске, то машина — это просто расходы на электричество и обслуживание.

От яблок к бананам: как это работает везде

Оптическая сортировка в пищевой промышленности работает с практически любой сельскохозяйственной продукцией. На практике показано, что эта технология универсальна и адаптируется к разным типам и размерам фруктов и овощей.

Начнём с яблок. Исследователи разработали систему оптической сортировки, которая обнаруживает синяки и повреждения насекомыми с точностью свыше 99%. Фрукт проходит через световой короб с высокочувствительными камерами, система анализирует каждый квадратный миллиметр поверхности, и за миллисекунды принимает решение: в продажу или на переработку?

Бананы требуют более тонкого подхода при использовании компьютерного зрения. Компьютерное зрение помогает определить степень спелости, классифицируя их на четыре стадии: незрелые (зелёные), жёлто-зелёные, средней зрелости, перезрелые. Это позволяет розничным сетям точно рассчитать, когда выставить бананы в продажу, когда применить скидку. Результат? Пищевые отходы снижаются на десятки процентов.

А крупногабаритные фрукты? Дыни, ананасы, кокосы — это вообще отдельный уровень сложности. Автоматизация пищевого производства этого уровня требует специальных подходов. Система использует 360-градусное оптическое сканирование, чтобы оценить вес (до 5 килограммов), поверхностные трещины, плотность. Точность? ±2 грамма. Для массовой экспортной сортировки это как часовой механизм.

Машина, которая учится, пока работает

Главное достоинство современных AI-систем — их способность развиваться и адаптироваться. Они не замёрзнут на первой настройке.

Если освещение на заводе изменилось (включили новые лампы или разово заменили световую схему), система всё равно работает. Если фрукты нового сезона выглядят чуть иначе, машина адаптируется. Если обнаружилась новая разновидность дефекта, который раньше не встречался, система может обучиться, анализируя новые примеры.

Нейросети в промышленности обучаются на огромных объёмах данных и становятся умнее с каждой партией продукции. При использовании оптической сортировки в пищевой промышленности система не требует явного программирования под каждый новый случай. Алгоритмы автоматически выявляют закономерности в данных, генерируемых при прохождении продукции. Нет необходимости останавливать производство, перенастраивать параметры и молиться, что всё сработает. Просто включил машину — и она учится.

Экология и экономика: выигрывают оба

Внедрение AI-системы оптической сортировки хороша не только для финансов компании, но и для планеты.

Точная сортировка максимизирует выход продукции. То, что раньше отправляли на брак в сомнениях, теперь попадает в продажу, потому что система знает точно. Пищевые отходы сокращаются. Миллионы тонн фруктов и овощей, которые раньше выбрасывались из-за неправильной классификации, теперь попадают на стол потребителей.

К тому же система оптимизирует использование ресурсов. Она помогает определить идеальное время реализации продукции, предотвращая её порчу. Система может даже рекомендовать, какой фрукт продать сейчас, какой отправить в холодильник, а какой лучше использовать для переработки.

Результат? Меньше отходов, больше продажи, меньше углеродного следа. Экономика и экология теперь работают в одну сторону. Оптическая сортировка в пищевой промышленности становится инструментом устойчивого развития.

Индустрия 4.0: когда машины разговаривают между собой

Современные системы оптической сортировки — это не одиночные автоматы. Это части единой экосистемы, часто называемой Индустрией 4.0. Оптическая сортировка в пищевой промышленности интегрируется в полностью автоматизированную линию производства, где каждый компонент синхронизирован.

Все роботизированные системы работают на основе облачной инфраструктуры. Камеры снимают, датчики измеряют, машины сортируют — и вся эта информация стекается в облако. Там анализируется, там хранится, там учится нейросеть. Компьютерное зрение интегрируется с системами управления цехом, которые в реальном времени знают, сколько яблок уже отсортировано, сколько осталось, какой процент брака, каковы прогнозы по производительности на конец смены.

Оптические сортировщики разговаривают с коллаборативными роботами, которые дальше компонуют продукцию в ящики. Роботы видят благодаря тому же компьютерному зрению, учатся благодаря тому же машинному обучению. Человеческие рабочие, оставшиеся на линии, становятся координаторами, а не исполнителями.

Что будет дальше? За горизонтом технологий

Будущее развивается быстро.

На очереди совершенствование адаптивности систем. Нейросети будут работать с ещё более широким спектром продукции и условий окружающей среды. Они научатся предсказывать дефекты ещё до того, как они проявятся на поверхности фрукта. Нейросети в промышленности становятся всё более универсальными и эффективными.

Машинное обучение в сельском хозяйстве открывает новые горизонты. Технологии 3D-сканирования и мультиспектральной визуализации откроют совершенно новые возможности. Система будет анализировать не только то, что видно снаружи, но и внутренние характеристики продукции — сладость яблока, сочность апельсина, степень вызревания авокадо. Машинное обучение в сельском хозяйстве позволит прогнозировать качество ещё до созревания. Контроль качества станет глубже.

Коллаборативная робототехника поднимет всё на новый уровень. Роботы с компьютерным зрением и машинным обучением смогут безопасно и эффективно работать рядом с людьми. Не рядом в смысле «занимая одно рабочее место», а рядом в смысле «помогая, беря на себя тяжёлую работу».

Уже через несколько лет фраза «работать на сортировке» может звучать архаично. Как сейчас звучит «работать с перфокартами».

Итог: когда машина видит лучше

Оптическая сортировка в пищевой промышленности существенно меняет производство, экономику пищевой промышленности и наше отношение к пищевым отходам. При внедрении оптической сортировки в производстве растут все ключевые показатели.

Система видит лучше людей, работает быстрее, не устаёт и постоянно улучшается. Она снижает затраты, повышает качество, экономит ресурсы планеты. И чем больше таких систем внедряется, тем острее становится вопрос: какую ценность будут создавать люди на производстве, если машины уже делают это идеально?

Но это вопрос не для этой статьи. А для следующей беседы между человеком и машиной.

Вам также может быть интересно:

- Искусственный интеллект в сельском хозяйстве: возможности для фермеров

- Коллаборативная робототехника: Новый этап взаимодействия человека и машины

- Amazon представила в 2025 году масштабное внедрение роботов на складах: автоматизация логистики

Источники:

- Food Optical Sorting Machines: Technologies and Types Leading the Way in the Food Industry — Golden Sorter

- Automated fruit sorting system integrating image processing and support vector machine techniques — IJAMD

- Q Eye Smart — Unique AI Optical Sorter for Fruit & Veg — BIOMETiC

Материал подготовлен на основании информации из открытых источников и носит информационно-справочный характер.